Por: Daniel Ortiz Plata

Han pasado más de 20 años desde que se inició la ola organizacional para cambiar la visión y las prácticas de la función de mantenimiento en las empresas, principalmente en las industriales donde se opera una gran cantidad de activos físicos. Sin embargo, aún se observa en muchas empresas casi los mismos problemas que en aquella época: altos costos, disponibilidades inadecuadas, baja o deficiente comunicación, trabajo en silos o poca integración, trabajo con sobretiempo, visiones polarizadas sobre lo que es o debe ser mantenimiento, etc. ¿Qué hará falta por hacer o diseñar o implementar para que se dé definitivamente un cambio positivo?, ¿Será que las empresas deben convivir toda su vida con los mismos problemas como parte de su naturaleza? Desde luego que hay empresas que están muy bien y han logrado una sostenibilidad apreciable, pero no son siquiera el 20% del 80-20 de Pareto.

Con las propuestas de los siguientes tres visionarios quiero poner a disposición un modelo que podría generar cambios, no solo al interior de mantenimiento sino de las empresas mismas. Sin embargo, considero que requiere mucha más explicación que la ocupada en este pequeño documento.

En primer lugar y sin ninguna discusión, lo que Albert Einstein promulgo a lo largo de su vida ha marcado diferencias en muchas áreas de la ciencia y la vida social, tanto que son varios los libros que hablan sobre un cambio en la manera de pensar para poder generar un cambio que permita resolver problemas. De uno de ellos (Cómo pensar como Einstein, maneras simples de resolver problemas imposibles, de Scott Thorpe), rescato las siguientes frases emitidas por Einstein:

“Los problemas significativos que enfrentamos no pueden resolverse al mismo nivel de pensamiento en que estábamos cuando los creamos”

“No hay signo más claro de locura que repetir lo mismo una y otra vez esperando resultados distintos”

¿Les parece que esto es lo que ha sucedido una y otra vez en sus empresas? En mi experiencia, he logrado identificar que estas frases reflejan muy bien lo que ha sucedido y sigue sucediendo. Aplicación de esquemas de mantenimiento para escenarios y/o para tecnologías que ya no se manejan, repetición de soluciones como disminuir el personal para bajar los costos de mantenimiento o hacer reducciones del inventario de repuestos porque no se mueven hace muchos años y/o porque lucen altos en los resultados financieros, posicionamiento de la organización responsable por la función mantenimiento en lugares poco adecuados y/o de baja importancia, son algunos de los casos que rápidamente saltan a la vista. No dudo que cada uno de los lectores podría aportar uno o varios ejemplos con los que crearíamos una lista bastante larga de “problemas y soluciones” que no han sido efectivas o sostenibles. ¿Será que seguimos planteando soluciones desde el mismo nivel en que se han creado los problemas de mantenimiento?, o ¿se siguen aplicando fórmulas para solucionar los problemas a pesar de que ya se hayan aplicado anteriormente pero sin los resultados esperados?

Por otro lado, uno de los más reconocidos escritores y consultores en materia de gestión de las empresas de los últimos tiempos ha sido Peter Senge. Autor de libros como La Quinta Disciplina, La Danza del Cambio y La Revolución Necesaria, ha presentado un modelo sobre el cual se deben analizar los problemas y buscar sus soluciones. Acorde con el planteamiento de Einstein, promueve con su modelo cosas como:

“Es vital que las cinco disciplinas (Dominio Personal, Modelos Mentales, Aprendizaje en Equipo, Construcción de una Visión Compartida y Pensamiento sistémico) se desarrollen como un conjunto. Esto representa un desafío porque es mucho más difícil integrar herramientas nuevas que aplicarlas por separado. Pero los beneficios son inmensos”

“Las personas pertenecientes a la misma estructura tienden a producir resultados cualitativamente similares. Cuando hay problemas o el desempeño no satisface las expectativas, es fácil encontrar a alguien o algo para echarle la culpa. Pero a menudo los sistemas causan sus propias crisis, que no obedecen a fuerzas externas ni a errores individuales.”

“Todos nos sentimos cómodos aplicando soluciones típicas a los problemas, ateniéndonos a lo conocido. A veces las llaves están bajo el farol, pero a menudo están en la oscuridad. Si la solución fuera visible u obvia para todos, tal vez ya la hubieran encontrado. La insistencia en soluciones conocidas mientras los problemas fundamentales persisten o se empeoran es un buen indicador de pensamiento asistémico.”

Se plantean proyectos de mejoramiento individualizados por proceso y trabajo en silos sin permitir que nadie entre pero tampoco buscando conectarnos con los demás silos. Proyectos por una lado, operaciones o producción por otro, mantenimiento tratando por su lado de responder reactiva o proactivamente a los problemas, finanzas buscando los resultados solo desde su óptica, etc. Nos esforzamos por conocer y aplicar las “soluciones” planteadas e implementadas en las empresas ubicadas en el primer cuartil del benchmarking e imponemos metas al interior de la organización sin ver los sistemas y estructuras subyacentes, tanto propias como las del que pretendemos seguir. Estas situaciones no son nuevas, ya han sido escritas por muchos autores desde hace muchos años. Entonces ¿qué está pasando, que siguen presentándose?

Alineado con Peter Senge, Stephen Covey nos presenta su visión sobre los cambios profundos en las organizaciones y en las personas. Peter Senge lo expresa como los Modelos Mentales y Stephen Covey como los Paradigmas. Su frase, que me impulsa sobremanera, es la siguiente:

“Si queremos hacer cambios relativamente menores en nuestras vidas, podemos tal vez adecuadamente centrarnos en nuestras actitudes y comportamientos. Pero si queremos hacer cambios significativos y cuánticos, necesitamos trabajar en nuestros paradigmas básicos.”

Pero esta similitud de pensamiento no es coincidencia solo entre ellos dos. También expresa similitud con Einstein:

“El problema está en el modo en que vemos el problema.”

Con seguridad que muchos otros autores pueden existir que nos lleven a planteamientos similares. No lo dudo. Pero con estos tres ejemplos creo que es suficiente para indicar que los problemas de mantenimiento no se van a solucionar solamente con la implementación de Mantenimiento Centrado en Confiabilidad – RCM -, o de Mantenimiento/Manufactura Productiva Total – TPM -, o de Análisis de Causa Raíz – RCA -, o con la compra del Sistema de Información que más se está aplicando en la industria, o de una combinación de estas. Puede que se resuelvan algunos de los problemas o que se encuentre la solución para una o varias restricciones, como lo plantea Eliyahu Goldrat en su Teoría de Restricciones – TOC -.

Desde hace una década, o algo más, se viene hablando en el mundo sobre Gestión de Activos Físicos – Asset Management – al punto que en el año 2004 se dio a luz la primera versión de la especificación británica para el tema, codificada como BSI-PAS 55 (British Standard Institute, Public Available Specification). Con esta especificación (la cual se espera que en poco tiempo llegue a convertirse en una norma como la ISO 9001) se ha planteado un modelo de gestión sistémico y más global para atender las situaciones que a lo largo del ciclo de vida de los activos se presentan, incluyen por supuesto a mantenimiento. Muy probablemente, las empresas se acercarán bastante a la condición ideal pero podrán en muchos casos tardar años o décadas para conseguirla, si es que se logra. También será como lo que ha sucedido con la norma de Calidad en la cual muchas empresas están “certificadas” pero continúan los problemas serios de cumplimiento o disponibilidad, entre otros.

En la década de los noventa se promovió, a título de moda para algunos y para otros una aplicación seria con beneficios en el mediano y largo plazo, la definición de los procesos de empresa y su mejoramiento. Un exponente de esta práctica es H. James Harrington con su libro Mejoramiento de los Procesos de la Empresa. Por supuesto, hubo muchos más y aplicaciones en varias empresas que dan fe de los beneficios. La norma de calidad de ISO introdujo la herramienta como un elemento clave para el sistema de calidad con lo cual se le daba un espaldarazo a esta práctica la cual sigue hoy por hoy aplicándose. Pero, aún así, ¿mantenimiento ha visto introducida en todas sus áreas esta metodología? Por los resultados, diría que no o al menos no ha sido bien aplicada.

En la década de los noventa se promovió, a título de moda para algunos y para otros una aplicación seria con beneficios en el mediano y largo plazo, la definición de los procesos de empresa y su mejoramiento. Un exponente de esta práctica es H. James Harrington con su libro Mejoramiento de los Procesos de la Empresa. Por supuesto, hubo muchos más y aplicaciones en varias empresas que dan fe de los beneficios. La norma de calidad de ISO introdujo la herramienta como un elemento clave para el sistema de calidad con lo cual se le daba un espaldarazo a esta práctica la cual sigue hoy por hoy aplicándose. Pero, aún así, ¿mantenimiento ha visto introducida en todas sus áreas esta metodología? Por los resultados, diría que no o al menos no ha sido bien aplicada.¿Qué puede estar haciendo falta?

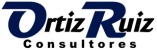

He aquí la presentación de algunos elementos del modelo propuesto que podrían ayudar en la mejora continua del mantenimiento y porqué no, de otros procesos de empresa.

En primer lugar, hay que revisar la base sobre la cual se está viendo a mantenimiento (o continúa viéndose a mantenimiento) y qué paradigmas están tras esa visión. Por ejemplo, una de esas formas típicas de ver a mantenimiento es como un gasto, otra es que mantenimiento está solo para atender cualquier solicitud de operaciones o producción, y pare de contar.

Miremos las dos expresiones a la luz de los activos físicos productivos y no desde el punto de vista financiero tradicional o desde el punto de vista de producción. Para ilustrar mi presentación, es conveniente hacer la comparación de los activos con las tarjetas de crédito: por lo general esos instrumentos bancarios tienen una capacidad tal que debe ser administrada por su operador, si se utiliza muy rápido en esa misma forma habrá que entrar a restaurar la capacidad; operaciones es quien realiza el consumo de los equipos y planeación es quien decide con qué intensidad se deben trabajar, así, a mantenimiento le corresponderá entrar a restaurar la capacidad operativa que se ha gastado por el uso normal o por el abuso de los equipos. Entonces, es mantenimiento quien reinvierte en los activos para recuperar su capacidad, por lo tanto no debiera mirarse como un gasto porque en realidad el gasto se realizó durante la operación y se tomó la decisión de gastar de esa forma durante la planeación de la producción.

Si el ciclo de vida de los equipos fuera corto y solo duraran hasta que se dañen, dejaríamos de estar hablando de mantenimiento y hablaríamos de proyectos de reinversión constante o de leasing (algunas empresas usan este modelo). Con esta analogía, creo que se puede ver mejor a mantenimiento como un ente de inversión para la compañía en lugar de ser un gasto.

Si siguiéramos con el mismo modelo mental hasta ahora utilizado para cambiar las cosas, ¿debiera mantenimiento reclamar su real posición? Bajo un pensamiento sistémico la respuesta es un rotundo no. Debe plantearse un trabajo en equipo, acabar definitivamente con los silos, redefinir y estructurar mejor los procesos de la empresa, entender mejor las estructuras que hay asociadas a los activos productivos y replantear los indicadores y los planes que estos pretenden evaluar, de tal forma que los resultados sean del equipo (léase, varios procesos integrados) y no de uno solo en particular.

Entonces, ¿cómo se pudiera mejorar este esquema?

El enfoque debe ser como el de un ser vivo, como cualquier cuerpo humano. Las empresas son seres vivientes que obedecen a las leyes de la naturaleza, así hayan sido creadas por el hombre artificialmente. Los cuerpos están, en una visión departamentalizada, compuestos por órganos que desempeñan una función principal específica y otras funciones adicionales. Cada uno de los procesos de la empresa se corresponde con un órgano que debe desempeñar una función principal específica.

El enfoque debe ser como el de un ser vivo, como cualquier cuerpo humano. Las empresas son seres vivientes que obedecen a las leyes de la naturaleza, así hayan sido creadas por el hombre artificialmente. Los cuerpos están, en una visión departamentalizada, compuestos por órganos que desempeñan una función principal específica y otras funciones adicionales. Cada uno de los procesos de la empresa se corresponde con un órgano que debe desempeñar una función principal específica.Pero cada órgano, o proceso, no trabaja solo ni se debe considerar aisladamente. Obedecen a los resultados de otros órganos, afectan a otros órganos del cuerpo y recíprocamente se ven afectados, positiva o negativamente; todo es sistémico.

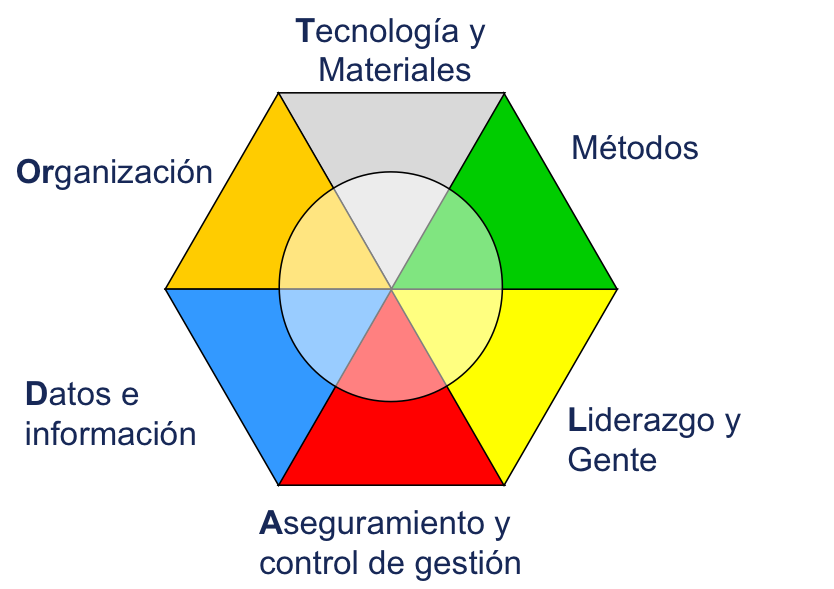

En un nivel de detalle mayor de los procesos encontramos que son los líderes con su gente quienes ejecutan sistemáticamente los métodos y procedimientos definidos, apoyados y usando tecnologías y materiales, recibiendo y generando unos datos que, dependiendo del contexto, se convierten en información y conocimiento relevante, y todos ellos deben ir dentro de un marco organizacional y de control de gestión y aseguramiento. Los órganos del cuerpo son iguales:

- Tienen unos elementos que ejecutan las acciones (las fibras de los másculos del corazón hacen que se bombee la sangre, las neuronas que conforman una red compleja y altamente especializada con el fin de “conducir” señales electroquímicas)

- Hay implícito una “tecnología” y unos “materiales” que se consumen (el corazón tiene una tecnología de operación muy particular que hasta ahora el hombre ha logrado conocer pero no ha logrado recrear),

- Recibe y entrega datos y materiales: señales/órdenes en forma de pulsos o mensajes electroquímicos los cuales están bien definidos y conocidos por el mismo órgano y por los demás con quien interactúa (el sistema nervioso es tal vez el mejor ejemplo de ese manejo, creación y recepción de datos),

- Cada uno tiene una razón de ser, de ubicación y de interrelación (una organización) para que el cuerpo se desempeñe correctamente en su medio ambiente (la forma de los ojos en los orientales, el color de piel de los africanos, el tamaño de la nariz de quienes viven en zonas muy frías, dos ojos para visión estereoscópica y en la parte más alta del cuerpo, dos oídos para poder identificar el origen de los sonidos del medio ambiente, son ejemplos de que la organización se debe acomodar al medio ambiente donde va a “competir”)

- Y cada órgano está planeado para unos objetivos claros a lo largo de la vida, para que se auto regule aunque también existan órganos y elementos de control (los glóbulos blancos son un mecanismo de defensa contra virus o elementos extraños, como también son las reacciones que cada órgano realiza para defenderse de algún ataque o mal funcionamiento de otros órganos).

Así, debemos plantearnos la definición de todos los procesos – órganos – no solo de mantenimiento sino de toda la empresa, identificando las seis dimensiones que componen lo que he denominado “la visión macro del ADN de un proceso”, así:

- Liderazgo y gente

- Métodos y prácticas

- Tecnologías y materiales

- Datos e información

- Organización e interrelaciones

- Aseguramiento y control

Para reforzar la idea, vemos que algunas condiciones – que se dan con frecuencia en las empresas y en los cuerpos – incentivan el crecimiento de unas células de un órgano en particular lo que conlleva necesariamente al descontrol del mismo y/o de alguno de los demás, al extremo de provocar un “cáncer”, con el consecuente detrimento del cuerpo como uno solo, o provocando una enfermedad que limite al cuerpo para competir en su medio ambiente objetivo.

Varias visiones de ADN han sido trabajadas por algunos autores recientes, quienes han presentado modelos parecidos, dentro de los cuales menciono a Booz Allen, Vijay Govindarajan, Mario J. Monsalve, entre otros (visibles en internet). En nuestro caso, la expresión ADN está dirigida hacia la visualización de las estructuras que subyacen en los procesos de empresa.

Los procesos que se deben cumplir al interior de la empresa se han ido identificando con el tiempo (lo mismo que los órganos del cuerpo) y se ha encontrado, a través del análisis, lo que “debe hacerse” en cada caso. A manera de ejemplo, son claros los procesos de Contabilidad de costos, Control financiero, Nómina, Impuestos, Control financiero, en algunas empresas estarían los procesos de Gerencia de producto, Análisis de competencia, Gerencia de cambio en ingeniería, Planeación y pedidos, Gerencia de Planeación, Distribución, Planeación de nuevos productos, Facturas y pagos, Despachos, Contratos, Pagos a proveedores, y muchos otros más. Con respecto a mantenimiento se tienen definidos algunos como: Mantenimiento Rutinario, Mantenimiento con parada de planta, Ingeniería de Mantenimiento, Ingeniería de Confiabilidad, Inventario de repuestos, Gerencia de mantenimiento, Presupuestación y control, entre otros.

Corresponde, entonces, según la propuesta y para cada proceso, entrar a:

- Identificar y trabajar en el liderazgo y en la gente que ha de desarrollar el proceso: Modelo de Liderazgo, Actitud, Aptitud, Gestión del Conocimiento, son algunos de los principales elementos que por el momento se tienen identificados.

- Determinar y aplicar los métodos y las prácticas (las mejores aplicables, de ser posible) con los que dichas personas han de recibir los insumos del proceso, realizar el procesamiento requerido y entregar los resultados acordados: Va desde las políticas de la empresa, hasta las más mínimas instrucciones de trabajo para, por ejemplo, interactuar con un sistema de información específico.

- Encontrar las mejores herramientas (entiéndase como hardware y software) y materiales (insumos del proceso) con que los métodos han de ser aplicados por las personas: Las herramientas son claves para un buen desempeño de un proceso, sin embargo, debido a que en ocasiones se toman decisiones por parte de otros procesos para que se utilice una herramienta específica, nos encontramos con quejas o informes sobre las limitaciones que presentan algunos sistemas de información – por ejemplo, de mantenimiento -, y esas limitaciones generan una carga adicional o limitación al actuar.

- Establecer los datos, sus flujos y los materiales que han de moverse tanto al interior como desde y hacia el exterior del proceso: a medida que vamos conociendo el proceso vamos identificando nuevos datos y flujos que se requieren, esto a su vez debe permitir la identificación de las modificaciones a las actuales herramientas, a los métodos y prácticas y la actualización del conocimiento que deben tener las personas.

- Identificar el mejor esquema organizacional y de interrelación con que ha de funcionar el proceso, y el cuerpo completo, donde han de trabajar las personas para competir dentro del medio ambiente al cual se ha de enfrentar y las demás condiciones que se le impongan: En ocasiones algunos procesos son menospreciados y se les ubica en un sitio de la organización poco apropiado; en otros casos, alguno proceso no es reconocida su existencia o necesidad de existir, lo que nos lleva a deficiencias en el resultado de otros procesos; en otros casos, no corresponde la importancia de un proceso con la jerarquía asignada dentro del organigrama al departamento responsable.

- Establecer el modelo de aseguramiento y gestión de control propio del proceso – planes, reuniones, indicadores, reportes, documentos – : Se incluyen todos los planes (desarrollados de tal forma que están alineados con las estrategias corporativas) y metas, los cuales se han de ser ejecutados por los responsables del proceso y se han de evaluar a través de informes e indicadores en reuniones sisteméticas, siendo todo esto parte del sistema integral de gestión. Este aseguramiento y gestión de control no descarta la presencia de un proceso, o varios procesos, especializado.

En una visión sistémica, cada célula (el hexágono) que representa un proceso debe entrelazarse con los otros procesos, obteniendo la complejidad que en la realidad son las empresas: un cuerpo viviente, generando productos, intercambiando datos, insumos y productos, bajo esquemas organizacionales y tecnológicos, y siempre bajo un liderazgo y un control.

Este modelo lo he denominado “Gestión Sistémica de Procesos de Empresa” (abreviándolo como GESPRE) dado que corresponde a la estructuración de cada proceso, en consonancia o armonía con todos los otros órganos del cuerpo, sin que se destaque uno en particular y sin que se le dé más importancia a uno que a otro. Es un ejercicio complejo, que requiere tiempo y dedicación, persistencia, insistencia y resistencia. Al comienzo del trabajo pueden omitirse procesos, o aspectos de alguna de las dimensiones pero, como en la medicina, se requiere continuar con el estudio de cada cuerpo.

Para concluir, si un atleta quiere competir y ser el mejor o estar dentro de los mejores, hasta una falencia en su dedo meñique del pié puede ser contraproducente; el cuerpo puede vivir, puede operar, pero ¿a qué estará expuesto? Y ¿estará en condiciones de competir con sus pares? No hay que menospreciar ninguno de los órganos por pequeño que parezca o por su ubicación; todos llegan a contribuir en el éxito o en el fracaso. Se requiere integrar, no desagregar, se requiere visión sistémica, no inmediatez ante un análisis de causa-efecto, se requiere cambiar esquemas mentales, no continuar con los modelos de antaño.

Bibliografía

- Senge, Peter, “The 5th discipline”, New York, 1990

- Harrington, H. James, Mejoramiento de los Procesos de la Empresa, McGrawHill, 1991.

- Thorpe, Scott, “Cómo pensar como EINSTEIN”, Editorial Norma, Bogotá, 2001.

- Covey, Stephen, The 7 habits of Highly Effective People, Franklin Covey Co., New York, 2003.

- http://adnorganizacional.com/ADN_ORGANIZACIONAL/BIENVENIDOS.html

- Govindarajan, Vijay, ADN Organizacional para la innovación estratégica,

- http://co.globedia.com/adn-organizacional-innovacion-estrategica

- Goldrat, Eliyahu, La Meta, Ediciones Castillo, México, 1999.

- British Standard Institute, BSI-PAS 55-1, Specification for the optimized management of physical assets, 2008

Nota final: Este artículo no es con fines lucrativos y no pretende violar los derechos de los autores mencionados. El principal interés es divulgar el conocimiento en todas sus formas y con la misión de contribuir al desarrollo de las personas y por ende de las empresas donde laboran, expandiendo el conocimiento y las potencialidades del ser humano.