Por: Daniel Ortiz Plata

Ponencia ganadora del “Premio ACIEM a la Ingeniería de Mantenimiento 2017 – 3er Puesto” presentada en el XIX Congreso Internacional de Mantenimiento y Gestión de Activos – 2017 – ACIEM.

Resumen

En los últimos años hemos escuchado a algunos gerentes e ingenieros decir que no desean trabajar más con RCM o que por el momento no lo tienen contemplado debido a los resultados obtenidos en anteriores aplicaciones. Tales expresiones nos generan la siguiente pregunta: ¿Es posible que la metodología no sea tan buena o no aplique a todas las industrias?

Al profundizar en la causa raíz con algunos de ellos, encontramos diversos tipos de debilidades, tanto metodológicas como de proceso. Al aplicar el modelo “Gestión Sistémica de Procesos de Empresa©” para encontrar acciones de mejora y/o sostenimiento durante y tras su implementación, se destacan los siguientes aspectos que más han marcado los resultados: se requiere una efectiva formación a todo nivel – Líderes, Ingenieros y Técnicos, se requiere redefinir el (macro)proceso de mantenimiento incluyendo la Ingeniería de Mantenimiento y Confiabilidad como uno de sus procesos pilares, no pretender que una sola metodología “lo haga todo”, tener claro que “para correr, primero hay que aprender a gatear, caminar y trotar”, identificar los datos necesarios y su correspondencia con los del sistema de información instalado, dejar de “trabajar en islas” al interior de la empresa, mejorar la planeación del RCM para no caer en “el que mucho abarca, poco aprieta”, evaluar la efectividad con los indicadores adecuados para identificar, de forma continua, las oportunidades de mejora y, hacer el RCM parte integral del proceso Ingeniería de Mantenimiento que en toda empresa debiera existir ya que el proceso de mantenimiento no debe ser visto solo como Planear, Programar y Ejecutar. Todas las soluciones deben trabajarse sinérgicamente, no de forma aislada, así como también los procesos de la empresa deben trabajar.

Nota: en el desarrollo del documento se encierran entre comillas para destacar expresiones que deben entenderse en su contexto, para hacer énfasis en la expresión o, como expresiones coloquiales.

¿Qué dicen algunos gerentes sobre RCM?

La consultoría es una actividad que requiere de constante contacto con Gerentes e Ingenieros, en los diferentes niveles jerárquicos de las organizaciones. Es allí donde se pueden percibir muchas situaciones que a la luz pública no salen con facilidad. Esta es una de ellas: ¡Ya no me hable más de RCM!

Expresiones recibidas

La situación no deja de preocupar cuando se escuchan las siguientes expresiones:

- No quiero saber más de RCM

- Presénteme otra cosa porque a nosotros no nos sirvió el RCM

- Si va a hablar con el gerente, ofrézcale Optimización del Plan de Mantenimiento, pero no le hable de RCM

Algunos van un poco más allá de la simple, pero contundente, expresión de rechazo:

- Gastamos mucho dinero y tiempo y no obtuvimos los resultados prometidos

- Aplicamos RCM hace varios años y la disponibilidad sigue igual (en algunos casos peor)

- Entrenamos a la gente, aplicamos RCM, pero no cubrimos todos los equipos y nos demoramos mucho tiempo en lo poco que hicimos

- Terminamos programando en Excel porque no logramos pasarlos al Sistema de Información de Mantenimiento (SIM).

Otras expresiones más fuertes fueron lanzadas por quienes se atrevieron a evaluar las causas, incluso, culpando a los consultores.

Definición del problema

Siendo coherentes con la prédica de las metodologías modernas, esta situación requiere de un análisis de causa raíz, por lo que el primer paso, tras los datos obtenidos, es definir el problema.

Según del lado donde se esté, esto es, industria o consultoría, el problema se visualizaría diferente. Se hará el análisis desde la perspectiva de la industria ya que es allí donde se aplica y se deben ver los resultados.

Para la construcción de la definición del problema, esto dice la práctica del RCA:

Proposición del problema = Esperado – Actual + Impacto

donde:

Esperado: implementación exitosa de la metodología RCM para mejorar el Plan de Mantenimiento, medido en términos de disponibilidad de equipos, costos de mantenimiento, costos de implementación y sostenibilidad.

Actual: baja efectividad en los resultados de la implementación del RCM, en algunas empresas, incumpliendo las “promesas” ofrecidas.

Impacto: baja credibilidad en la metodología, pérdida de disponibilidad requerida por los negocios, costo-beneficio de los “proyectos” de RCM inadecuados.

Con base en estas definiciones se planteó la siguiente proposición del problema:

- Baja efectividad del Plan de Mantenimiento tras la implementación del RCM, al no lograr la disponibilidad de equipos, con costos de implementación superiores a los presupuestado, y pobre sostenibilidad.

Causas del por qué algunos gerentes no quieren saber más de RCM

Análisis de las causas probables identificadas

Al revisar las normas y documentos que definen la metodología RCM, con su aplicación, SAE JA1012 [1], IEC 60300-3-11 [2], a continuación, se resaltan algunas de las más importantes recomendaciones que se deducen de ellos y que su no aplicación fueron validadas como fuente para las causas básicas de los casos analizados:

- Plan de cubrimiento adecuado.

- Definir indicadores para evaluar los resultados periódicamente.

- Mejorar con el tiempo los datos de trabajo.

- Revisar periódicamente los cambios sobre las condiciones operacionales y ambientales

- Revisar periódicamente los niveles de aceptación del desempeño de los equipos.

- Entrenar a las personas que directa e indirectamente tendrán responsabilidad o efectos de su implementación (del RCM) y sus resultados

- Definir responsables por el proceso.

En los documentos citados, otras recomendaciones adicionales han sido definidas para que sea exitoso el esfuerzo realizado de las cuales podríamos hacer también mención. Varias de ellas, al confrontarlas con los hechos presentados en cada empresa, se han ratificado en términos de “deficiente aplicación”.

Identificación de “algunas” causas raíz

Al analizar de forma separada cada empresa, se encontraron sus causas raíz, propias de su contexto. Omitiendo la presentación de la Causa Probable y Causa posible, tal como lo establece la metodología RCA, es conveniente decir que, en los casos analizados, no fue una sola causa y cada una fue validada con los hechos presentados.

Causas como las que se muestran a continuación son un reflejo de lo expuesto en el párrafo anterior:

- En 10 años no se ha vuelto a revisar el plan con el RCM (No se revisó ni una vez, después de la implementación).

- El Plan de Producción varía cada año, variando la disponibilidad requerida (condiciones operacionales diferentes).

- Las personas que iniciaron el proceso ya no están y los nuevos no han recibido el debido entrenamiento (pérdida de conocimiento).

- Los datos en el sistema de información no permiten confrontar la efectividad del plan. (no hay datos confiables)

- El SIM no está parametrizado para gestionar el plan correctamente (complemento de la anterior).

- Los continuos cambios de organización de la empresa han generado pérdida de responsabilidad sobre el proceso.

- No se tienen indicadores claros para medir la efectividad del plan.

- Se cambió de metodología para optimizar el plan después de 5 años de implementar el RCM (no se es consistente con los principios de RCM).

- El Gerente de Mantenimiento nuevo es más amigo de “otra metodología” – (esta causa se desarrollaría un poco más, pero se omiten más detalle por los problemas que puede originar)

- No se escribió el procedimiento para realizar la revisión del plan de mantenimiento utilizando RCM como base metodológica.

- El plan de implementación fue muy ambicioso (planeación inadecuada)

Al cruzar las causas, algunas son comunes para unas empresas, pero muchas no lo fueron, esto llevó a plantear las siguientes preguntas: ¿es posible que todas estas causas estén conectadas entre sí, o que se deben resolver, cada una, por separado?, Si queremos prepararnos para un nuevo proyecto, ¿cómo debo prepararme?

Para encontrar la respuesta, se recurrió a la metodología Gestión Sistémica de Procesos de Empresa© [3], permitiendo encontrar otra opción de ver la implementación y la sostenibilidad.

¿Hay opciones para una nueva oportunidad?

Cada empresa, donde los resultados no hayan sido los esperados y en lo posible bajo este mismo modelo de análisis, debe establecer sus causas raíz, pero sus acciones de mejora deben evaluarse de manera integral y sistémica, no como si cada una fuera la medicina para una enfermedad diferente. En este trabajo se presenta la metodología que ha resultado efectiva para gestionar procesos, como “parte del todo” y no en forma separada.

Análisis de acciones potenciales de mejora desde la base del RCM

En internet y en las librerías se pueden encontrar documentos y libros donde se ilustran ejemplos de cómo hacer bien la implementación del RCM.

Las acciones más frecuentes de mejora planteadas son las mismas, o similares, a las que proponen las normas SAE e IEC. Por esta razón no se incluyen nuevamente en el trabajo.

No obstante, se aprecia que pocos llegan a plantear soluciones holísticas y/o sistémicas, tal como lo sugiere la PAS-55 [4] (ver figura 1). Aquí radica, anticipando la conclusión del trabajo, el éxito de la preparación, no del RCM en sí, sino de la empresa para su adecuado cambio de paradigmas.

Fig 1, Principios y atributos Claves de la Gestión de Activos, PAS-55

Modelo Gestión Sistémica de Procesos de Empresa – GESPRE

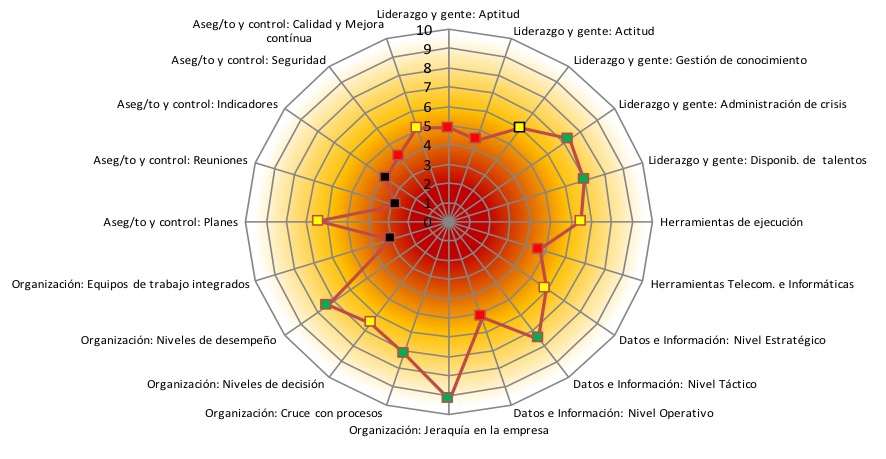

El modelo, presentado formalmente en el libro Gestión del Inventario de Repuestos, enfoque para la Optimización Sostenible alineado con el Riesgo y la Confiabilidad de los Activos [3], define seis ámbitos o elementos sobre los cuales se debe trabajar para lograr los objetivos trazados para un proceso de empresa:

- Liderazgo y Gente

- Métodos

- Tecnología

- Datos

- Organización

- Aseguramiento y Control

Su concepción es como la de una célula en un organismo vivo, que, aunque puedan diferenciarse sus componentes, todos aportan activa e integradamente, y la ausencia de uno de ellos genera la inoperancia del proceso (ver figura 2) tarde o temprano.

Fig 2, Modelo Gestión Sistémica de Procesos de Empresa©

En forma resumida, a continuación, se describen los seis elementos:

Liderazgo y Gente: se requiere gestionar la Aptitud, la Actitud, el Plan de Competencias, la Formación, la Gestión del Conocimiento, el Compromiso, el plan de carrera. (algunos podrían llamarlo Confiabilidad Humana)

Métodos: en una empresa, van desde la definición de la Misión y Visión, pasando por las Políticas, Procedimientos, hasta los Instructivos más detallados, todos ellos bien definidos, formalizados, implementados y coordinados. Mantenimiento debe tenerlos y el RCM debe ser una de sus partes.

Tecnología: hoy en día, se trata de las tecnologías tanto blandas (software) como duras (hardware), que permitan el desarrollo de los métodos, aplicados por la gente. En forma específica, los sistemas de información son el ejemplo claro de este ámbito, con sus redes de comunicación y aseguramiento de lo que manejan.

Datos: son todos aquellos que viajan de un proceso a otro, se utilizan como entrada, se procesan y transforman para generar un nuevo dato que le servirá de entrada a otro proceso. Estos datos puestos en el contexto del proceso serán calificados como información, pero en su concepción básica, son datos. Los datos deben ser manejados por la tecnología, estar definidos claramente en los métodos y ser viable su adquisición y manejo por la gente.

Organización: se evalúa la estructura administrativa que gobierna los procesos, definiendo su importancia y visualización dentro de la empresa. También, considera los Roles y Responsabilidades que las personas deben cumplir para la correcta ejecución de los métodos, dentro de la organización, por ello, es preciso definir los tipos de equipos de trabajo y las comunicaciones entre los departamentos, también llamadas “interrelaciones”.

Aseguramiento y Control: diseñar un adecuado “Control de la Gestión”, a través de la definición de Planes de trabajo (largo, mediano y corto plazo), los indicadores (en una estructura desglosada de indicadores) para ser analizados en Reuniones sisteméticas, todo esto como parte del modelo de Gestión integral de la empresa.

Análisis de acciones potenciales de mejora desde el modelo GESPRE

Antes de presentar las acciones de mejora, a partir de las experiencias conocidas, es necesario indicar que estas no deben tomarse como “guía exacta” para cualquier empresa. Cada cuerpo es diferente, las enfermedades atacan de manera diferente, por lo tanto, las soluciones no pueden ser iguales, a menos que lo que se busque es únicamente “aliviar el dolor”.

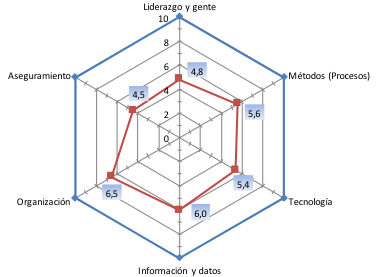

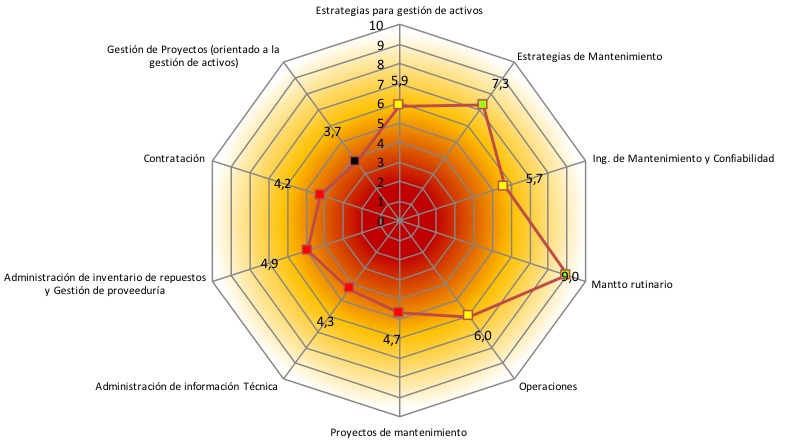

Como se identificó anteriormente, las causas de una deficiente aplicación del RCM, y/o sus deficientes resultados, también vienen de la relación sinérgica con otros procesos u otros elementos propios del proceso de Planeación de Mantenimiento. Por ello, más previo que en paralelo a la realización de los talleres de RCM, se evalúa el “estado del arte” del (macro)proceso de mantenimiento a través de la aplicación de un cuestionario (desarrollado y aplicado, con cerca de 220 preguntas) cuyo objetivo es encontrar los “eslabones débiles” que más requieran atención y mejora. A manera de comentario complementario, algo que potencialmente puede suceder es que se concluya que la aplicación de RCM no sea la prioridad sino primero atender otros elementos del proceso. Una muestra de los resultados de dicha evaluación se ilustra en la figura 3.

Fig 3, Resultados del Diagnóstico de Gestión de Activos orientada al Proceso de Mantenimiento

De esta evaluación para la implementación del RCM, similar al análisis DOFA de los seis elementos, han surgido acciones como:

- Liderazgo / Gente: formación efectiva a Líderes, Ingenieros y Técnicos, no solo de mantenimiento. Identificación de personas y roles claves para la sostenibilidad del proceso. Identificar personas con “actitudes contrarias” al método, para reorientar sus retos. Establecer el plan de cierre de brechas de competencias del personal, de acuerdo con los roles que tiene asignados. Integrar al equipo de trabajo un consultor que “ligue” con sus objetivos estratégicos, tácticos y operativos.

- Métodos: Documentar la forma en que se ha de aplicar el RCM, como parte de una estrategia, no como la única estrategia. Ser consistentes con los principios del RCM significa tener definido y documentado el procedimiento al interior de la empresa de tal forma que no se permitan desviaciones. Tener implementado el procedimiento o proceso de Ingeniería de Mantenimiento y Confiabilidad – IMC – donde se incluya esta metodología integrada con las demás requeridas por los activos (es conveniente mencionar que este proceso es donde se definen, analizan y evalúan los planes tácticos de mantenimiento, y a su vez sirve como integrador de todas las metodologías). Algunas empresas definen primero una dependencia o departamento para Ingeniería de Mantenimiento y Confiabilidad y les encargan como primer trabajo definir el proceso. La práctica indica que primero debe crearse o definirse el proceso y luego si definir en donde se ha de ejecutar.

- Tecnología: Habilitar (configurar y/o implementar desarrollos) el sistema de información para que permita el manejo adecuado del Plan y el seguimiento a los resultados. Es posible que de lo anterior se tenga que aplicar la siguiente práctica: “No pretender que una sola tecnología lo haga todo”. Así mismo, si definitivamente los recursos no son suficientes, “aprender a usar correctamente lo poco que tenemos”.

- Datos: Identificar los datos necesarios a utilizar en el proceso y su correspondencia con los que maneja el sistema de información. Verificar que los datos requeridos para el seguimiento y evaluación de la efectividad sean manejados por el SIM. Establecer cuáles son los datos que requieren de entrada y cuáles son los que deben entregar al proceso cliente.

- Organización: Dejar de trabajar en islas y asignar responsabilidades por proceso. Nuevamente, definir primero los procesos y luego los “departamentos”, en lugar de distribuir procesos en casillas organizacionales. Complementario a lo anterior, asegurar que los indicadores sean “compartidos” por varias personas y dependencias, según su aporte e impacto “por hacer” y “por no hacer”. Identificar cargos críticos para la implementación y sostenibilidad. Incluir, en los roles “que les corresponda”, las funciones relacionadas con la aplicación y sostenimiento del modelo de gestión basado en RCM.

- Aseguramiento / Control: Mejorar la planeación del RCM evitando caer en “el que mucho abarca, poco aprieta”, ser verdaderamente estratégicos en el plan de implementación. Generar los indicadores adecuados para identificar la efectividad del plan. Establecer el plan de largo, mediano y corto plazo con las acciones específicas e indicadores sobre la aplicación del RCM. Asegurar que los indicadores de un departamento no vayan en contravía de los de otro(s).

Dado que los seis elementos son considerados como el ADN de los procesos, es altamente probable que con su aplicación se identifiquen los aspectos con potencial “razonablemente probable de ocurrir” al no gestionarlos (haciendo alusión a la forma como lo recomienda el mismo RCM en la definición de los modos de falla). Por ello, hay que trabajarlos de manera integrado, sinérgica.

Conclusiones

Pareciera que muchas de estas palabras fueran como “llover sobre mojado”, pero no, la realidad indica que aún se siguen presentando tropiezos y, a nuestro entender, se debe seguir trabajando en reforzar las implementaciones y la sostenibilidad, pero con una visión sistémica.

Desde la perspectiva del Gerente de Mantenimiento

- Trabajar de forma sistémica no es fácil, nadie ha dicho que lo sea. Se requiere plantear la estrategia adecuada, desarrollarla y evaluar los resultados, trabajar organizado, liderar a través del ejemplo. Para ello, musicalmente hablando, el director y todos los integrantes de la orquesta deben conocer la partitura que se ha de interpretar, el director indicará los matices.

- ¿Quiere hacerlo todo solo, o con alguien que no tenga experiencia? Es posible, evalúe los riesgos de optar por esta opción. Si no tiene en casa la aptitud y la actitud, aprender solo es una opción, pero puede demorarse mucho o tener un alto costo. Busque el apoyo correcto.

- Aún se encuentran casos donde los gerentes creen que mantenimiento solo es Planear, Programar y Ejecutar. No afrontan el concepto de que mantenimiento es mucho más que esos procedimientos, no se trabaja en ingeniería de mantenimiento y mucho menos en ingeniería de confiabilidad. La invitación es a estructurar el proceso, así algunas cosas ya las esté ejecutando.

- La metodología RCA nos indica que para establecer acciones efectivas que eliminen o mitiguen las causas raíz, deben evaluarse tres cosas: Lo que se desea obtener, Lo que se requiere sostener y, Lo que se debe evitar. Aplicado al presenta caso, aunque hay que mirarlo desde dos perspectivas: de quien ya aplicó el RCM y no obtuvo los resultados que quería y, de quien va a iniciar su aplicación, en ambos casos la integración sinérgica de los seis elementos es paso clave para identificar las acciones correctas que lleven al éxito en el siguiente esfuerzo.

- El reto no es realizar solo los talleres de RCM, es asegurar que los resultados esperados por la alta gerencia se obtengan. El gerente debe preparar su organización y la de sus clientes internos para el cambio de paradigmas.

- No se vaya al otro extremo pretendiendo contratarlo todo, cree y gestione el conocimiento en su casa.

Desde la perspectiva del consultor de RCM

- Por lo general el consultor que buscan las empresas para la implementación del RCM debe tener formación en la metodología, en manejo de equipos de trabajo, en servir de facilitador. Pero también debe estar preparado para apoyar a la empresa en la gestión del cambio de paradigmas, identificando áreas de trabajo con alto potencial de mejora para que el esfuerzo sea sostenible.

Desde la perspectiva de otras metodologías similares

Esto no está ocurriendo solamente en RCM.

También se está presentando en la implementación del TPM, del RBI, del CBM. Por lo tanto, se sugiere realizar la evaluación y replantearse los objetivos y planes teniendo en cuenta todas las sinergias que hay entre los procesos de la empresa.

Por último, es de destacar que en este trabajo se integraron RCA, RCM, Gestión de Procesos y Gestión de Activos para buscar soluciones más allá de lo que se observa a simple vista, teniendo de presente que: “Somos el resultado de muchas fuerzas que actúan sinérgicamente, algunas de ellas que no logramos identificarlas, pero ahí están. Uno de los retos del conocimiento es poderlas observar y aprender a actuar con ellas”.

Referencias

[1] SAE JA 1012, A Guide to the Reliability-Centered Maintenance (RCM) Standard, SAE International, 2002.

[2] IEC 60300-3-11, Dependability management – Application guide – Reliability Centered maintenance, Edition 2, The International Electrotechnical Commission, 2009.

[3] Ortiz Ruiz Consultores, Gestión del Inventario de Repuestos, Bogotá, Autores Editores-Ortiz Ruiz Consultores, 2016.

[4] British Standard Institute, PAS 55-1:2008 Asset Management Part 1 – Specification for the optimized management of physical infrastructure assets