Por: Daniel Ortiz Plata

Publicado originalmente en la Revista ACIEM – Edición No 126 – Pg 42 – 2016

“Hay que reducir los inventarios a como dé lugar”; “Tenemos indisponibilidades de equipos por culpa de ausencia de repuestos en inventario”; “Tenemos que volver a comprar lo que se retiró como obsoleto”…

Estas frases son recurrentes todos los años en la mayoría de las empresas, pero principalmente, en las que la disponibilidad de sus activos físicos productivos es uno de los factores clave de éxito para el negocio, como son las empresas denominadas Intensivas en Activos.

¿Cómo resolver al mismo tiempo estas tres situaciones y algunas otras más, tan contradictorias entre sí?

Las visiones y políticas tradicionales con las cuales se han manejado los inventarios de repuestos durante las últimas décadas han estado siempre signadas por la aplicación de los mismos procedimientos y métodos que se aplican para materias primas, productos terminados y los materiales conocidos como retail.

Teniendo en cuenta que las soluciones implementadas a través de varios trabajos y experiencias en los últimos años han estado siempre basadas en estos paradigmas, el reto asumido llevó a la identificación y planteamiento de maneras diferentes de hacer la cosas, apalancados en la frase (usualmente atribuida a Albert Einstein): “No hay signo más claro de locura que repetir lo mismo una y otra vez esperando resultados distintos“.

Luego de analizar 27 aspectos y particularidades del proceso para gestionar los tres tipos de materiales (materias primas, productos terminados y repuestos) se evidenció que para los repuestos se da una respuesta diferente con respecto a Materia Prima y Producto Terminado, lo que reforzó la necesidad de revisar las prácticas y replantear los conceptos, al punto de proponer que se olviden ciertas recetas preestablecidas.

El resultado: un modelo de proceso y de gestión denominado Repuestos Alineados con el Riesgo y la Confiabilidad – RARC – que integra, como base para la sostenibilidad de cualquier mejora obtenida, temas como:

- Pensamiento Sistémico

- Gestión por Procesos

- ADN de los Procesos de Empresa

- Valor Financiero de los Inventarios

- Gestión de Activos Físicos Productivos

- Mantenimiento Centrado en Confiabilidad

- Análisis y Valoración de Riesgos

- Ciclo de Vida de Productos

- Gestión de la Cadena de Suministro

- Gestión de Compras

- Gestión de la Calidad

- Gestión de Conocimiento

- Gerencia Estratégica

RARC plantea un esquema de trabajo para la toma de decisión sobre el tener o no un repuesto en bodega atendiendo el punto más importante: el logro del mejor resultado en el negocio, no solo en términos del corto plazo -como podría ser el valor de la bodega de repuestos (capital “invertido” en repuestos)- sino también en el mediano y largo plazo, donde se contribuya a la sostenibilidad de indicadores como Confiabilidad y Disponibilidad de plantas y equipos.

Así mismo, permite a los responsables del mantenimiento y la administración de inventarios fortalecer la justificación de tener repuestos en bodega por largo rato o para el retiro por lento movimiento u obsolescencia.

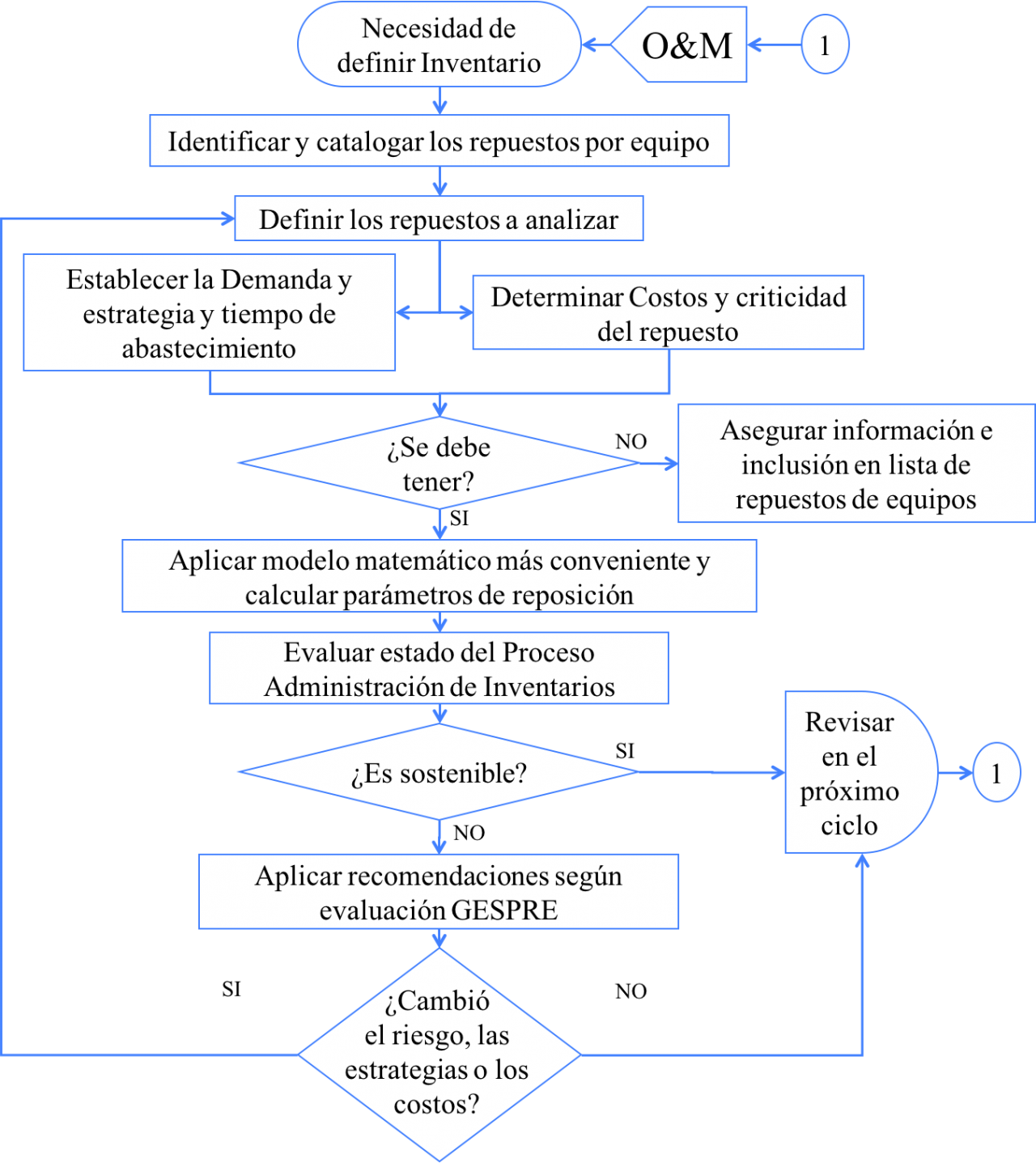

En forma breve (ver figura 1), RARC inicia con la identificación de la necesidad de trabajar en la mejora del proceso; luego se deben identificar los materiales objeto del estudio.

Identificados los repuestos, se buscan los datos para calcular los costos de tener y no tener; los riesgos de tener y no tener; así como la posible demanda y los esquemas de aprovisionamiento. Se procede a responder la pregunta: ¿Se requiere tener? y ante una respuesta positiva, se responde la pregunta: ¿Cuánto tener? Para que sea sostenible, se requiere evaluar el proceso de Administración de Inventarios y desarrollar el Plan de Acciones de Mejoramiento. Finalmente, el ciclo debe repetirse dependiendo de las características de la empresa, el proceso, los repuestos, los riesgos y los costos asociados.

Como se indica al final de la descripción, no solo el modelo está orientado al manejo matemático de los repuestos, ya que se debe ir más allá para que sea sostenible. Se ha incluido la necesidad de aplicar un modelo de gestión del proceso, llamado Gestión Sistémica de Procesos de Empresa – GESPRE –, el cual exige una revisión profunda de los seis elementos que conforman su ADN: Liderazgo y Gente, Métodos, Tecnología y Materiales, Datos-Información, Organización, y Aseguramiento y Control de Gestión.

Este modelo está consignado en el libro “Gestión del Inventario de Repuestos, Enfoque para la Optimización Sostenible alineado con el Riesgo y la Confiabilidad de los Activos”.

Este es apenas el comienzo para el cambio de paradigmas, por lo tanto, la invitación consiste en compartir sus experiencias y trabajos de mejoramiento, pues es la mejor manera de hacer más grande nuestra sociedad y de enfrentar los cada vez mayores retos que nos trazamos personalmente o los que la naturaleza nos impone.